1. 技术路线之争:三元、铁锂未来渗透率研判

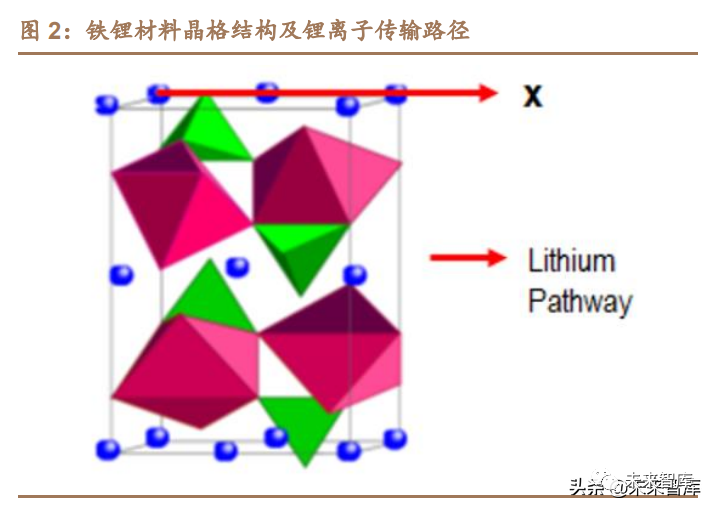

在动力电池领域,三元正极和磷酸铁锂正极是当前两种主流应用材料。因两 种材料本身物理及化学结构的差异带来了材料性能差异,进而决定了三元电池和 磷酸铁锂电池的性能差异和不同的应用领域。三元正极性能占优,铁锂胜在安全和低成本。三元材料因相同锂离子数量下 更低的分子质量,因而其比容量高于铁锂,组成电池后能量密度也更高。三元材 料晶体呈现层状结构,在充放电过程中,Li+在 MO6(Mn=Ni、Mn、Co)层间结构 中脱嵌,随着镍含量提高,可脱嵌 Li+增加,三元材料的理论容量和电池能量密度 随之提高。磷酸铁锂晶体呈现三维空间网状橄榄石结构,形成一维 Li+传输通道, 限制 Li+的扩散;同时,八面体 FeO6 共顶相连,导致电子迁移率相比三元的层状 结构慢 100-1000 倍。三元正极的锂离子可以沿两个不同方向移动,这造就了三元 电池相比铁锂具有更高的功率和充放电性能。

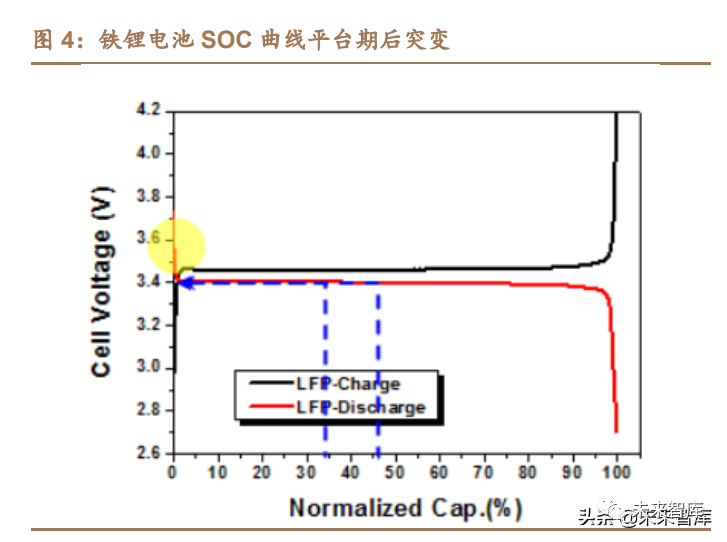

然而,三元材料由于 Ni2+(0.069nm)和 Li+(0.076nm)半径接近,随着镍 含量增加,三元材料在高温烧结制备时产生 Li、Ni 混排的概率迅速上升,使得 Li+ 脱嵌困难,导致材料比容量和循环性能降低且难以逆转;此外,随着镍含量的增 加,材料中不稳定的 Ni3+比例随之提高,容易与空气中水分和二氧化碳发生反应, 加剧比容量和循环性能的损失。与之相反,磷酸铁锂的 P-O 化学键较稳固,温度 达到 700-800 摄氏度才会发生分解,即使电池出现变形损坏也不会释放氧分子发 生剧烈燃烧,因此铁锂电池具有更优异的稳定性和安全性能。量对比三元和铁锂的性能差异发现,三元正极除了活泼的层状晶格结构相对 铁锂的橄榄石结构带来的正极比容量和电池能量密度优势外,其低温性能也优于 铁锂,零下 20℃下电池释放容量相比铁锂高 15pct,这一性能差异将使搭载三元 电池的汽车在冬季相比铁锂电池具备更好的续航里程。而铁锂材料因更为稳定的 晶格结构,在高温条件下安全稳定性明显占优。同时,铁锂稳定的结构也带来的 相比三元更高的首效和和循环寿命。同时,铁锂材料因构成元素主要为廉价的铁、 磷,相比三元材料中更为稀缺的镍钴锰而言具备明显价格和成本优势。此外,三元和铁锂材料在电化学性能差异还在于 SOC 曲线的不同。三元电池 的 SOC 曲线随其电压水平呈相对线性关系,而铁锂电池的 SOC 曲线由于其较长 的充放电平台和平台期后的电压突变而无法轻易地通过其电压变换来判断电池剩 余电量。三元电池的 SOC 估计值偏离其实际值在 1-2%以内,而铁锂电池的 SOC 估计值则可能偏离其实际值 10%左右。因 SOC 曲线的差异,三元电池车型更能紧缺计算显示剩余续航里程,而铁锂车型易出现续航里程显示系数突降的情况, 进而带来车主使用体验的差异。

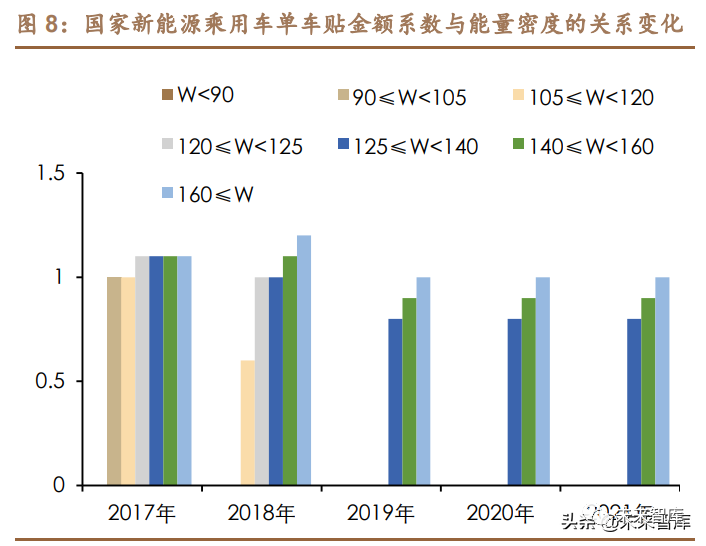

回顾国内三元和铁锂的历史渗透率曲线,其变换可分为三个阶段:1)14-15 年,国内新能源车市场火爆,此 时补贴政策对于电池能量密度等指标考核较 低,低成本且技术成熟的铁锂电池受到青睐,14-15 年的铁锂渗透率提升;2)16-19 年,补贴政策调整,高能量密度高续航的三元电池获得超额补贴,三元渗透率 从 16 年的 50%提升到 19 年的 69%;3)2020 年,随着补贴退坡放缓且补贴金 额已降至较低水平,低成本的铁锂电池相对优势凸显,三元渗透率环比 19 年有所 下降。车企与补贴政策博弈,三元铁锂反复拉锯。2019 年以前,300km 以上乘用车 单车补贴金额达 4 万以上,同时对电池能量密度在 140wh/kg 的车型给与超额补贴系数,这使得更多车企愿意选择能量密度更高的三元电池来达到高续航进而获 得更多补贴。而 2019 年之后补贴断崖式退坡,400km 以上车型补贴金额仅在 2 万 左右,占整车购置成本已较低。同时,国家为了防止车企冒进追求高能量密度造 成安全风险,不再进一步提升电池能量密度考核门槛,三元相对铁锂在获取补贴 能力上的相对优势削弱。随着 20 年以来 CTP 和比亚迪刀片技术的推出,铁锂的潜力被进一步挖掘, 电池包成组效率提升带来能量密度改善,铁锂迎来回潮。虽然预计铁锂电池渗透 率仍有改善空间,但相对于三元电池,磷酸铁锂发展面临两大瓶颈:续航瓶颈和 降本瓶颈。

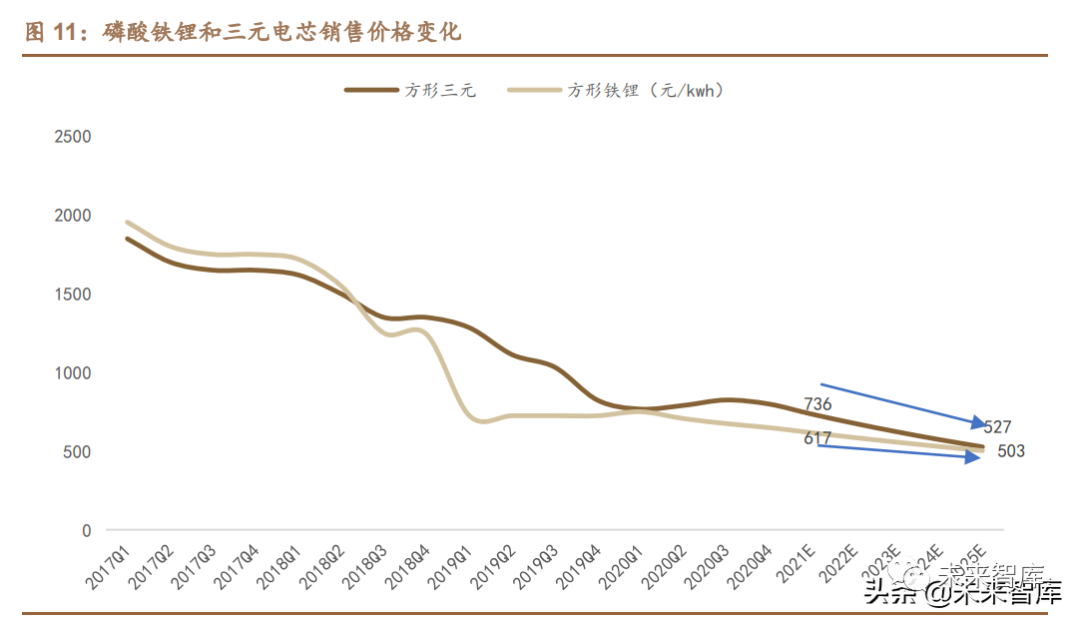

续航瓶颈:铁锂在刀片电池加持下体积利用率和能量密度改善,但仍无法解决 A级以下车型续航里程低的问题。2020 年宁德时代和比亚迪分别开始推广 CTP 技术和刀片电池方案,在降低电池生产成本的同时,成组效率和体积利用率提升 带来电池能量密度改善。2020 年比亚迪推出搭载刀片电池的“汉”,电池体积能量密度达 229Wh/L,续航里程为 605km。比亚迪汉的轴距为 2.92 米,电池包的预留安装空间较大,而普通 A、B 级车轴距分别为 2.3-2.5、2.6-2.7 米,电池包能量密度提升空间有限。根据 现有车型电池包电量和续航参数,模拟其从传统电池包切换为刀片铁锂电池包后 的带电量和续航里程。以荣威ER6为例,传统三元电池包模拟切换为铁锂刀片后, 虽然空间利用率提升,但因为铁锂相对较低的能量密度,导致续航从 600km 下 降到 435km。因此,比亚迪汉刀片电池的成功更多是基于其 C 级车的设计基础, 而在体积相对有限的 A 级车中,刀片铁锂仍难以让其续航突破 500km,这会限制 一部分对续航里程偏好较高的 A 级车主的消费选择,进而影响车企对铁锂电池选 择的远期渗透率。降本瓶颈:电池能量密度提升带来的单位 wh 原材料消耗下降是电池持续降 本的根本。根据能量密度计算公式,分子端为电池正负极的电压差,分母端 Cca和 Can分别表示正极和负极的比容量(mah/g),其与电池能量密度呈正比。回顾铁锂和三元电池的价格变化,在能量密度提升、规模效应的共同作用下, 其单价均持续下降。然后,铁锂电池受限于铁锂正极本身的比容量短板,预计电 芯在 200wh/kg 会达到瓶颈,目前主流铁锂电芯能量密度已接近极限,未来降本 空间主要取决于规模效应及原材料单价下降。而三元电池因三元正极仍处于技术 迭代上升期,未来高镍 8 系 9 系等材料改进将持续推动电池能量密度提升,预计 三元电芯能量密度天花板在 300wh/kg 左右,相比现在 240wh/kg 的水平仍有 30% 提升空间。虽然目前铁锂电芯价格相比三元低约 20%+,但远期来看,三元电池能量密 度持续提升有望缩小三元和铁锂电池之间的成本差距,假设未来三元电芯价格年 化降幅 8%,铁锂年化降幅 5%,二者电芯价格有望 2025 年平价,而电池包的售 价因高能量密度带来的更低成本公摊,有望相比电芯层级提前实现平价。动力电 池占新能源车的成本较高,三元和铁锂电池间的相对成本差异变化最终决定了消 费者的购买意愿和车企对电池类型装配的选择。

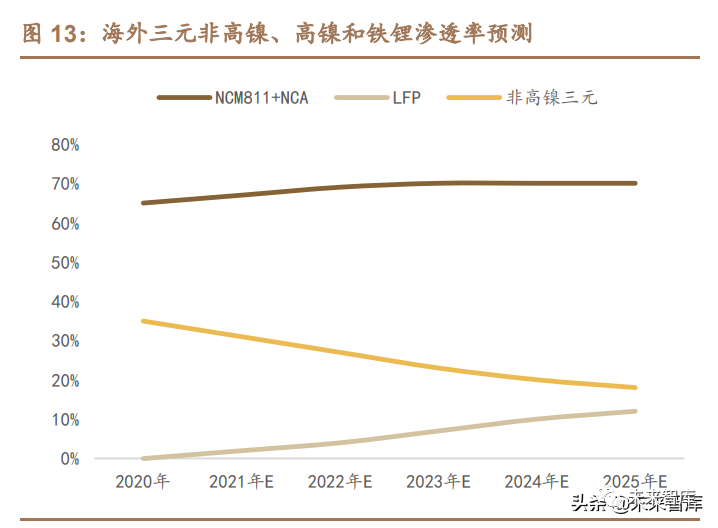

从全球主要动力电池企业的电池类型布局来看,各家呈现较大差异。LG 和松 下聚焦高镍三元产品,并正在向 NCMA 等更高镍产品迭代;SKI、三星 SDI 和 CATL 产品布局相对均衡,其中 CATL 兼具三元 5 系 8 系和铁锂,但各家也均在 高镍产品上布局发力;BYD 相对特殊,随着 2020 年刀片技术的推出,公司正在 从原来的三元铁锂均衡发展转向为聚焦铁锂产品。从国内自主、合资和海外车企 20 年以来的新车型规划来看,各势力在三元和 铁锂的选择上差异较大。国内自主车企比亚迪全系车型 All in 铁锂,其他自主车企 目前仍以三元为主,但部分车型如荣威、小鹏 P7 也配备了同款铁锂版作为低配版 供消费者选择。对于定位中高端市场车型,无论国内还是海外车企多采用三元高 镍方案,潜在爆款新车包括大众 ID4、宝马 IX3、福特 Mach-E、极氪 001、智己 L7、北汽阿尔法 S 等。预计未来几年,国内 400km 以下中低端车型有望广泛推广铁锂,三元 5 系+ 高电压平台在短期内仍可满足中高端车型的续航需求,但随着高镍技术的成熟带 来的安全性能改善,预计三元高镍会逐渐占领国内自主和合资车企中高端车型。海外车企对技术路线的选择较为坚定,全面坚持三元路线,多数中高端车型坚持 三元高镍,但随着 CTP 和刀片技术带来铁锂潜力的进一步挖掘,部分看中成本和 安全性的海外车企如雷诺和 PSA 也开始采用铁锂电池,预计铁锂在海外的渗透率 有望提升。

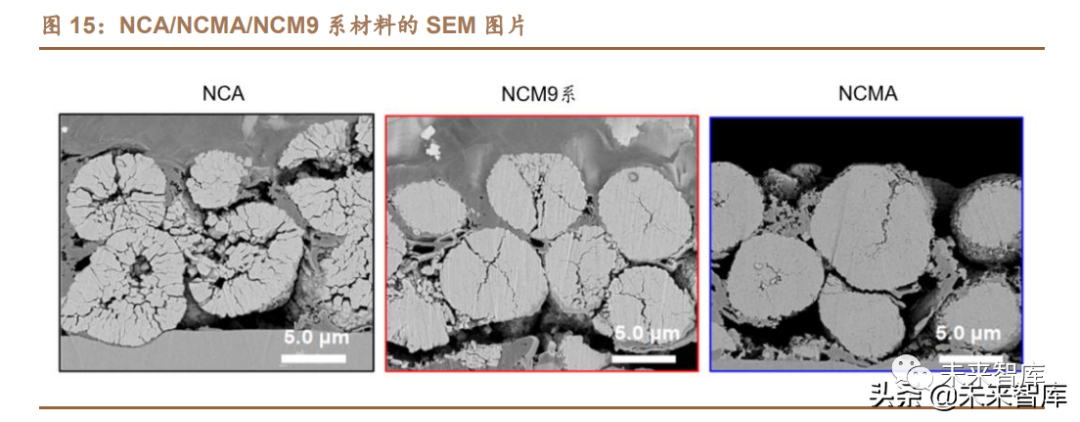

2.1. 高镍之后仍是高镍:从 811、NCA 到 NCMA、NM三元正极的产品迭代引领电池的技术升级,三元正极已完成从早期的 1 系到 目前的 8 系升级,随着消费者对整车续航及成本要求的提升,电池能量密度的升 级和正极材料体系的迭代不会停歇。在现有三元 8 系基础上,正极和电池厂商正 在研发推广 9 系 NCMA、无钴 NM 等产品。一直以来正极行业呈现多样化的技术路线和分散的竞争格局,对新进入者存 在着机遇,也存在着如容百科技重点发力突破技术难度更高的 8 系高镍而获得超 额收益和逆袭的故事。然而站在当前时点,新进入者完成逆袭的概率正在快速降 低。因为未来的技术迭代路线无论从正极材料体系还是电池体系上来看,高镍的 潜能还有很大挖掘空间,预计产业后续将进行从 8 系高镍向 9 系 NCMA、NM 无 钴高镍材料的迭代来提升电池性能,这仍旧属于在高镍材料体系内的迭代,因此 属于渐进式创新而非颠覆式创新,需要在前期 8 系高镍的基础上小幅迭代积累, 后来者直接切入而颠覆行业的概率极低。NCMA 四元材料由韩国汉阳大学 Un-Hyuck Kim 在 2016 年提出,其本质上 并不是一项全新的材料体系,而是基于目前两大主流三元高镍材料 NCM 与 NCA 混合而成。通过在 NCM 三元材料中掺杂 Al 粒子得到的,本质是用 Al 替代 Co。NCMA 的镍含量已达到 90%,钴含量降低至 5%以下,在提升镍含量提高比容量 的同时兼顾了降本和材料稳定性。NCMA 过渡金属铝元素的加入所形成的 Al-O 化学键强度远大于 Ni(Co,Mn)- O 化学键,从化学性质上增强了正极的稳定性。NCMA 四元正极材料在多轮充放 电循环后,不可逆相变电压保持稳定,材料内部微裂纹较少,正极材料中过渡金 属的溶解情况不明显。

除了 Al-O 强化学键带来的 NCMA 较好的形貌稳定性外,NCMA 的循环性能 也明显优于比容量相似的 NCM 和 NCA。Un-Hyuck Kim 团队对 2032 组电池对比 发现,无论是 30℃下的 100 周循环,还是 25℃下的 1000 周循环,NCMA 的容 量保持率高于 NCM 和 NCA 约 10pct。NCMA 的应用开发方面,2020 年 3 月通用汽车宣布与 LG 化学一同推出一款 新的电池产品 Ultium,采用 NCMA 材料,预计 2022 年量产。同时,LG 化学 2021 年将会在特斯拉上应用 NCMA。2020 年浦项化学宣布其 NCMA 正极材料将镍含 量增加到 80%以上,采用独立研发的铝掺杂工艺,很快将进入商业化。Cosmo AM&T 与 LG 化学合作较多,NCMA 镍含量达到 92%,正极比容量为 228mAh/g。国内方面,蜂巢能源在行业内率先成功研发 NCMA 四元正极材料,预计 2021 年 正式量产。国内龙头材料厂商格林美、中伟股份等也在 NCMA 方面深入布局。2.1.2. NM 无钴:材料改性手段与传统高镍类似钴在 NCM 三元体系存在的重要在于,钴的增加能有效减少阳离子混排,降低 阻抗值,提高电导率和改善充放电循环性能。然而,全球钴储量相对较小,且易受 地缘政治影响导致价格波动,随着电动车销量逐年提升,研发无钴或低钴正极保 证钴原料供应安全和降本具有战略意义。Jeff Dahn 团队是无钴材料的研发先驱, 其通过将三元体系中的钴替换成 Al、Mg 等元素证明了去钴化的可行性。其开发 的 Al、Mg 替代的无钴材料表现出相比 NCA 类似稳定的电化学性能。在产业界,特斯拉是无钴电池的践行者。从 2016 年开始,其与 Jeff Dahn 团 队签订了为期 5 年的独家合同,Jeff 主要为特斯拉提供提高锂电池的能量密度和 使用寿命,降低成本相关研究。在 2020 年特斯拉电池日上,官方公告的未来产品 矩阵中无钴电池将在特斯拉中高端车型上应用。

国内厂商中,蜂巢能源是第一个将无钴电池装车路试的动力电池企业。其无 钴材料获 40+项专利,主要是通过阳离子掺杂技术、单晶技术和纳米网络化包覆 三项技术解决无钴的三元层状结构稳定问题,两款无钴产品预计 2021 年正式量 产。蜂巢能源针对无钴材料的改性方案与 8 系高镍材料常用的掺杂、包覆、单晶 化改性方案本质相同,由此可见,无钴材料的突破仍是在传统 8 系高镍基础上的 小步迭代,具备 8 系高镍基础的材料厂向无钴更具优势。

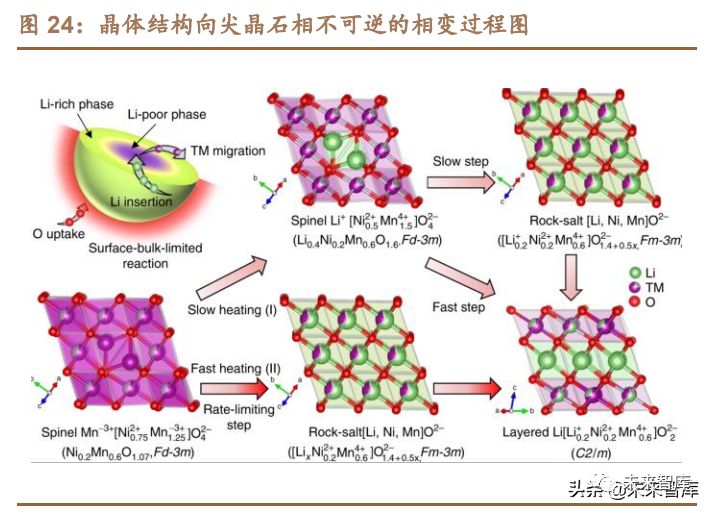

富锂锰基层状氧化物(LMLOs)可认为由 Li2MnO3 与 LiMO2 (M=Ni,Co,Mn) 两种组分构成,其中氧元素是立方紧密堆积,锂离子和过渡金属离子占据氧八面 体的间隙。相对于高镍材料,富锂锰基材料具有显著的能量密度和比容量优势:(1)富锂锰基材料具有超过 250mAh/g 的高比容量,在电压范围为 2-4.8V、电流 密度为 10mA/g 的情况下,首次放电比容量可达到 400mAh/g,远高于 NCM9 系 材料的 227mAh/g;(2)富锂锰基能量密度为 300 Wh/kg,高于 NCM9 系的 280 Wh/kg。然而,富锂锰基材料存在首次库伦比较低和能量衰减严重的问题,严重制约 其产业化生产和应用:(1)富锂锰基首次库伦比仅 75%,远低于 NCM9 系(87%) 和 NCMA(91%),主要原因富锂锰基在首次放电过程中,高于 4.5V 电压平台的 锂离子脱出是不可逆的,导致脱离的锂元素不能全部嵌入到正极材料的晶格中, 造成首次不可逆容量较高,即首次库伦效率较低。(2)富锂锰基正极材料的电压 衰减是晶粒表面化学反应和内部扩散共同作用的结果;在超长周期循环后,富锂 锰基材料晶体结构由层状逐渐转变为尖晶石状,且相变过程是不可逆的;同时除 过渡金属粒子之外,富锂锰基正极材料中的晶格氧负离子在电化学反应过程中也 和电解质发生反应释放氧气,从而导致富锂锰基材料电压严重衰减。

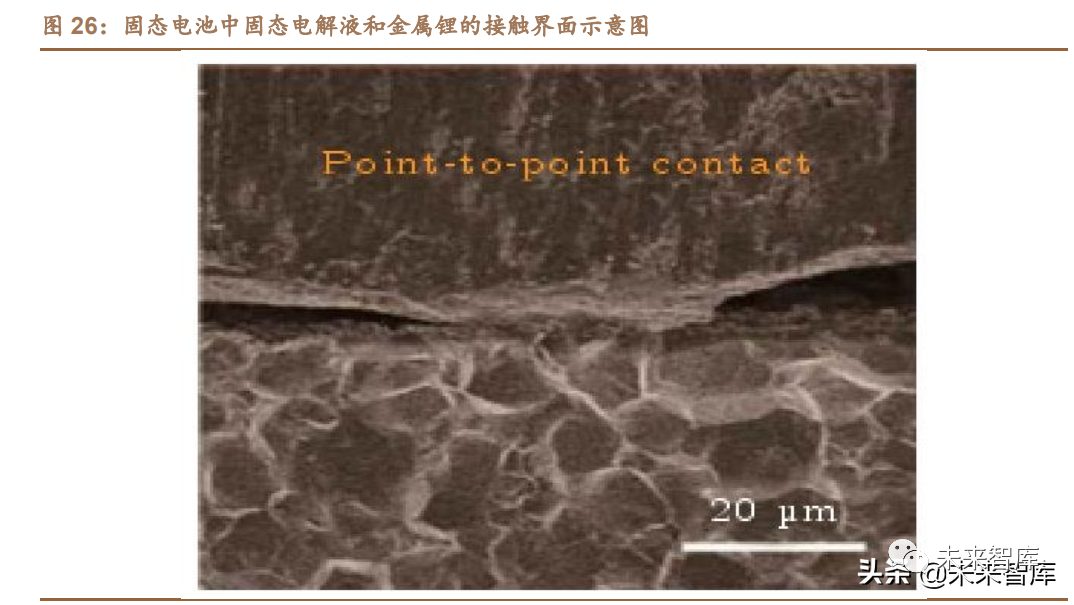

针对上述问题,目前的解决方案仍主要是包覆、掺杂、晶面控制等传统的材 料改性工艺。包覆能够一定程度阻止电解液对材料的腐蚀,改善材料与电解液之 间的界面反应;掺杂稳定了材料的晶格结构,抑制了材料的不可逆相转变和氧释 放;晶面调控以及表面集成结构主要加快了 Li+扩散动力学和减少过渡金属离子溶 解等。然而,基于富锂锰基更为复杂和活泼的晶体结构,仅凭传统的材料改性工 艺做到全面产业化仍有很长路要走,亟需更多新的工艺手段突破。目前产业界中 鲜有富锂锰基的应用案例,各电池及材料厂商尚未给出明确时间表,仅 2018 年工 信部新车公示中出现搭载由浙江遨优动力提供富锂锰基电池的新能源汽车——陆 地方舟牌和新日牌纯电动运输车。2.3. 未来固态电池推出,仍适配三元高镍正极体系固态电池能量密度和热稳定性能显著优于液体锂离子电池,具有远期商业化 前景。固态锂电池主要由正极、负极、固态电解质构成,相对于液态锂电池,固态 电池的优势:(1)使用固态电解质替代液体电解质和隔膜,固态电解质燃点非常 高,提高电池热稳定性能;(2)固态电池的电压平台是 5V,高于液态电池的 4.3V, 能够匹配高压电极材料,电池能量密度和比容量优于液态电池;(3)固态电解质 不具有流动性,因此不存在漏液现象,简化电池成组设计,降低电池的重量和体 积,能量密度有望突破 300Wh/kg。界面问题和电导率低制约全固态电池应用。(1)固态电池导电率较低,快充 性能较差。(2)物理接触差影响使用寿命,液态电解液具有流动性,有限填充隔 膜及电极 IDE 孔隙,赋予电极材料良好的离子通路,而固态电解质和金属锂均不 具有流动性,其接触面存在很多微孔,造成较高的界面抗阻,对固态电池的电化 学性能产生较大的影响,降低固态电池的使用寿命。

半固态电池可缓解界面接触和电导率低问题,从现有半固态电池量产情况来 看,三元高镍正极仍是主要适配的正极材料。虽然固态电池因为其较好的安全稳 定性可以适配锂硫等更活泼的材料体系,但因全固态电池的产业化困难重重,半 固态电池是权宜之计。目前北京卫蓝、江苏清陶等已开始半固态的小规模应用, 而三元高镍正极仍是各家所选择的正极材料。

3. 竞争格局:高镍趋势下的集中度提升

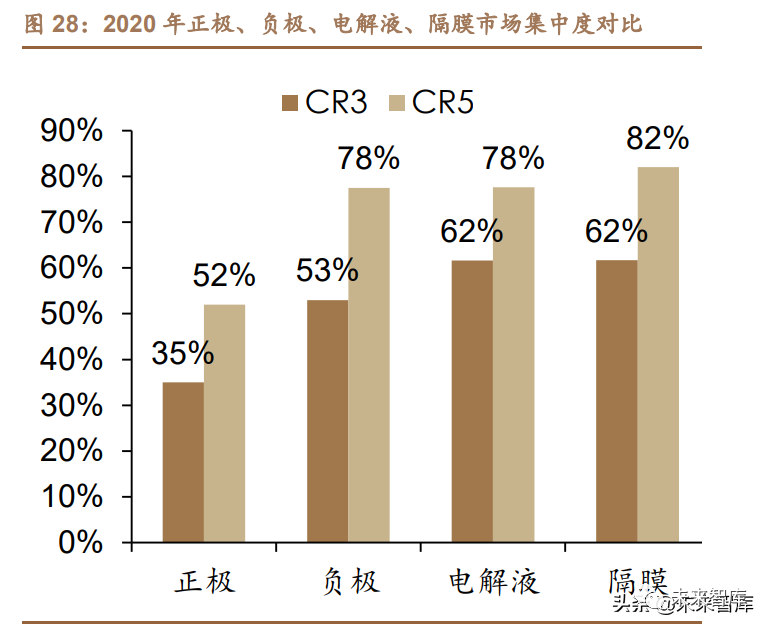

目前中国三元正极材料市场竞争格局较分散,CR3 和 CR5 分别为 35%、52%, 容百、巴莫、长远锂科等前几名公司市占率差距不大。相对于锂电池其他材料,正 极材料无论是 CR3 还是 CR5 均远低于负极、隔膜和电解液。第一,三元正极原材料成本占比高,导致各家成本差异较小。中游材料作为 典型的制造业,龙头的低成本优势是驱动行业集中度提升的重要因素。对于三元 正极而言,三元正极原材料成本占比在 90%左右,远高于负极(43%)和隔膜(30%)。正极原材料锂、钴、镍各家采购价格差异小,同时较低的制造和人工成本占比导 致各家难以通过规模效应和工艺差异在制造及人工成本方面拉开差距。因此三元 正极各家营业成本差异小,龙头公司难以通过低成本优势提升份额。

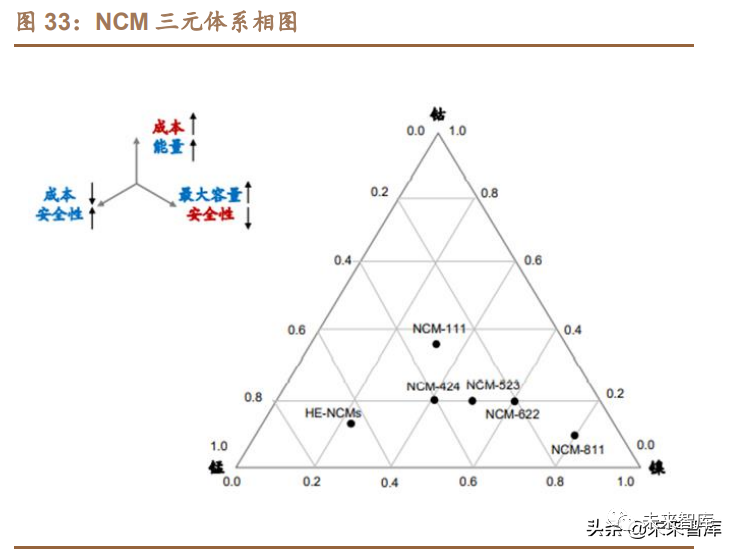

第二,正极材料总产值最大,是地方政府招商引资重点。锂电正极材料是电池最重要的组成部分,锂、钴、镍等稀贵金属导致正极材 料单价高于负极、电解液等其他环节。同时正极单耗在锂电四大主材中最高, 1GWh 锂电池约消耗 1800 吨三元材料,约是负极和电解液的 2 倍。在高单价和 高单耗的共同作用下,正极材料成为产值最大的锂电池材料,2019 年正极材料产 值达 737 亿元,分别是负极材料、隔膜、电解液的 7.7、9.6、20.7 倍。近年来各地方政府响应新能源政策号召,通过招商引资兴建各类锂电产业基 地,作为锂电材料中产值最大的正极材料自然是引入重点。目前正极产能投资在 国内各省多点开花,包括具有电力价格优势的贵州、宁夏、四川等以及产业链上 下游配套完备的江苏、浙江和福建等。第三,正极对电池性能影响大,电池厂商纵向一体化布局正极抢夺市场。作 为电池中锂离子的来源,正极材料对锂电池能量密度、循环寿命、安全性能和成 本等影响重大。电池龙头厂商有意愿和能力投资正极产能,一方面是提升其对正 极工艺研发的理解,进而有利于电池性能的优化,另一方面保证正极材料质量和 供应的稳定性,降低原材料成本。比亚迪、国轩高科、宁德时代、LG 化学、亿纬 锂能均通过合资或自建的方式实施产业链一体化布局策略,投产三元正极材料, 这也加剧了行业竞争。3.2.1. 高镍三元提升行业壁垒,工艺能力和成本差异决定龙头地位根据 NCM 三元体系相图,Ni 能够提高材料活性,提高电池密度,同时增加 Li/Ni 混排的概率,降低放电容量和热稳定性;Co 既能稳定层状结构,又能减少 Li/Ni 混排,提高放电容量,但是采购成本较高;Mn 和 Al 主要为电池的充放电过 程提供稳定性,提高材料的循环性能。高镍正极因高克容量及对电池能量密度的 提升作用受到产业青睐,而如何在提高镍含量降低钴含量的同时保证材料结构稳 定及电池的安全性能和循环寿命是考验各正极厂商的难题。

上述技术难点导致三元高镍材料生产壁垒较高,市场竞争格局较集中,2020 年容百科技和天津巴莫在高镍三元材料市占率分别为 49%、36%,集中度远高于 中低镍三元正极材料。相对于低镍材料,高镍材料的生产流程更为复杂,对工艺、 设备和成本控制都提出了新的要求和挑战。

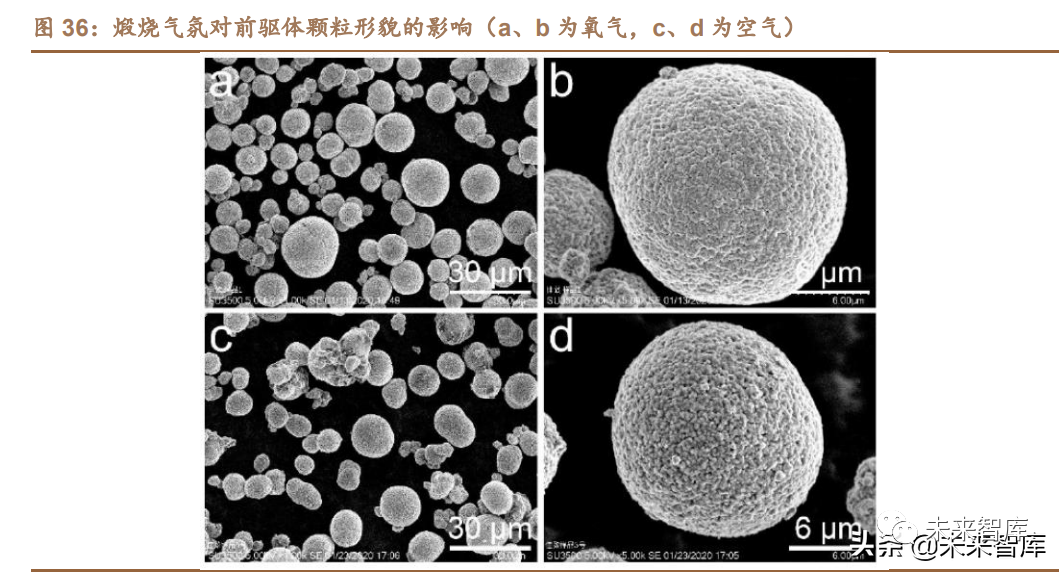

高镍三元正极在大致工艺流程上与中低镍三元类似,包括前道工序(锂化混 合、装钵)、 烧结工序、后道工序(破碎、筛分、除铁等)三大部分,但工艺细节 上存在诸多差异。因高镍正极晶格稳定性差,高烧结温度将导致锂镍混排现象, 降低实际放电比容量,需要在 700-800℃的较低温度烧结,因而 471℃熔点氢氧 化锂成为高镍正极的锂源,取代了中低镍三元正极常用的 720℃熔点的碳酸锂。对于高镍材料,在降低烧结温度同时保证烧结质量,则要增加烧结时间,一 般相对中低镍三元需要多次烧结,进而增加了制造费用和降低了单线产能。烧结 是正极制备的核心环节,烧结温度和烧结环境对高镍材料的结构、电化学性质、 粒度等产生较大的影响,更为复杂的烧结工序增加了高镍三元的制备难度。相对于中低镍三元的空气气氛烧结,高镍三元正极的烧结气氛需要采用氧气。 在氧气条件下,阳离子混排程度较低,颗粒粒径一致性较好,紧密结合形成均一 且表面光滑的二次颗粒。而在空气中制备材料,阳离子混排程度较高,一次颗粒 较大,结晶程度较低,二次颗粒粒径较小,出现团聚现象,导致振实密度较小。

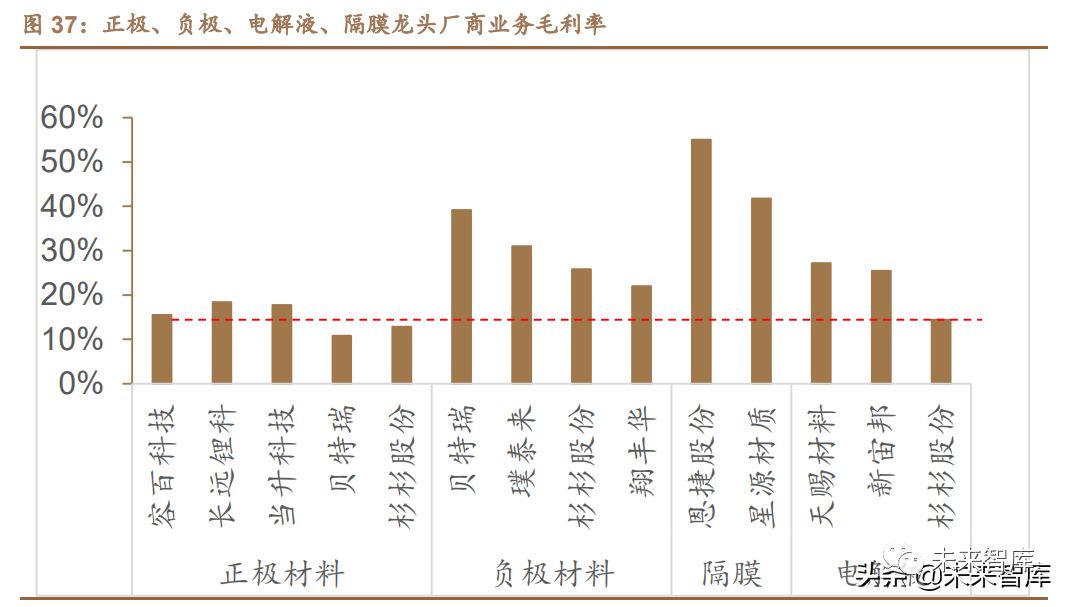

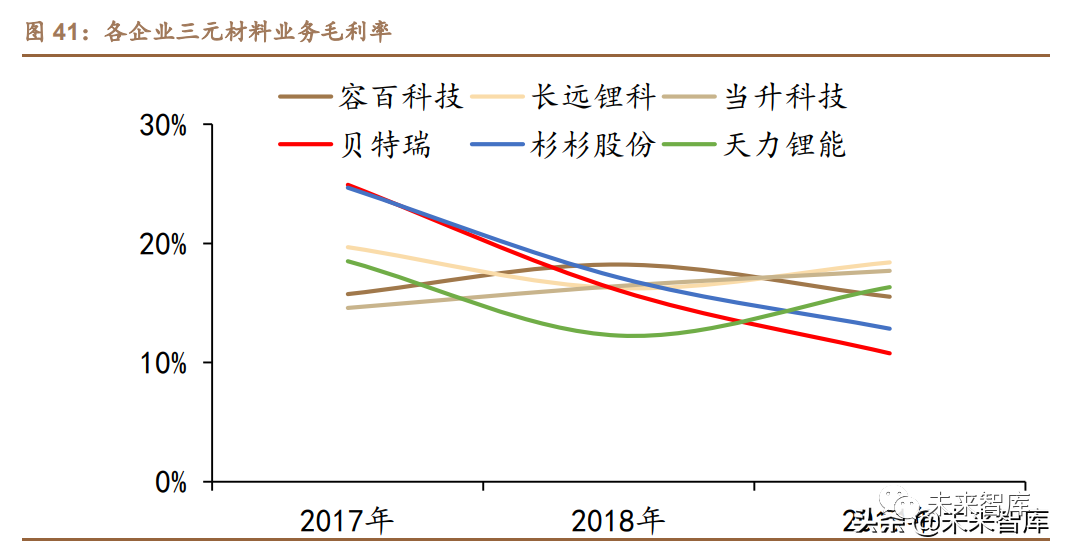

其他工艺差别方面,氢氧化锂碱性相对碳酸锂更强,表面残碱会吸潮进而影 响正极浆料涂布环节,因此水洗需要在一次烧结后增加水洗环节。此外,高镍三元晶格结构的不稳定性需要对其进行包覆掺杂等改性工艺,这是提升技术壁垒和 决定各家差异的重要因素,第四章将重点阐述。产线设备方面,三元高镍产线的环境湿度控制也相对中低镍三元要求更为严 格。此外,高镍三元的窑炉控温精度要求更高,以保证多次烧结的产品一致性,同 时需要对炉膛内衬材料进行升级,使其耐碱性环境和氧气烧结腐蚀。对比拆解中低镍和高镍三元材料成本,8 系高镍制造费用比 5 系高近一倍,8 系高镍龙头公司的技术 know-how 优势带来的良率提升可进一步降本,高镍公司 之间的成本差距会拉开,因此未来可以通过低成本优势提升集中度,这是在之前 中低镍三元时代所看不到的。随着 NCM9 系、NCMA、无钴 NM 等高镍产品实现 产业化,高镍产品技术壁垒和成本优势将更加凸显,有利于行业构筑宽深护城河, 市场集中度有望得到改善。正极毛利率远低于负极、电解质和隔膜的毛利率,目前正极毛利率维持在 15% 左右,且各公司间毛利率差距小于负极、隔膜和电解液。在锂电池产业链降本趋 势下,正极龙头生产商主要通过产业链一体化布局纵向拓展前驱体和电池材料回 收降低原材料生产成本,有利于拉开一二线的盈利差距。

三元前驱体是定制化程度较高的产品,三元前驱体性能直接影响三元正极和 锂电池的电化学性能,是三元正极最重要的原材料。目前正极企业获得三元前驱 体有两种途径:外购和自制。根据测算,三元前驱体的外购成本约占正极材料生 产成本的 70%,前驱体毛利率约 9%-14%,假设前驱体毛利率为 12%,企业自制 前驱体可在保证高质量和供应稳定的情况下,同时具有显著的成本优势。除正极企业的一体化布局向上游拓展外,上游钴镍资源公司向下游拓展企业, 比如华友钴业通过打造“钴镍矿开采—三元前驱体—三元正极”产业链也是一体 化的另一重要方向。龙头公司的资金优势有助于其快速完成一体化,这也是未来 正极环节比拼的重要方向。动力锂电池循环再利用有助于企业控制原材料成本,同时保证原材料供应体 系的稳定性。目前华友钴业、广东邦普、优美科、容百科技均有电池循环回收布 局:(1)2018 年华友钴业再生利用专用生产线投产,构建产业链闭环,年处理废 旧动力蓄电池 64680 吨,每年可综合回收钴 5783 吨(金属量)、镍 9432 吨(金 属量)、锂 2050 吨(金属量)。(2)自 2007 年邦普始终致力于电池循环产能扩展 建设,目前年产量达 2 万吨。(3)2011 年优美科建立第一条电池回收生产线,目 前回收电池能力为 7000 吨。(4)容百掌握镍钴锂回收关键技术,公司 TMR 株式 会社已实现了锂电池废料回收的成熟应用。锂电池湿法回收工艺繁杂,且对工艺 设备要求较高,存在较高的技术壁垒,龙头和二线厂商有望形成成本差异,市场 竞争格局将持续改善。目前各正极厂商毛利率较为接近,多在 10-20%之间,未来随着高镍化高端产 品溢价及一体化降本趋势,龙头公司有望相对二线厂商拉开盈利差距,重塑竞争 格局。

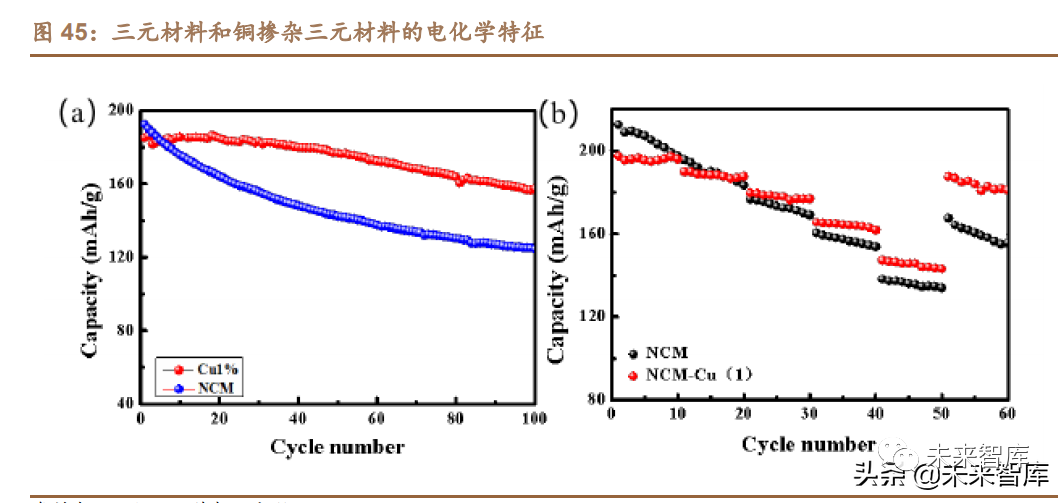

4.1. 正极改性工艺非标属性强,专利积累构筑产品品质差异由于三元正极材料结构特点,随着镍含量的提高,能量密度提升,但循环稳 定性和热稳定性变差,如何做到能量密度和循环性能、热稳定性的兼顾是产业界 一直以来探索的主题。表面包覆、掺杂、单晶化和结构调控(核壳结构、梯度浓 度)等手段一定程度弥补了三元材料短板。各改性工艺间的组合运用体现了行业 产品的非标属性,各家正极厂商在此也均有自己特色的解决方案,改性工艺的专 利积累也会最终体现在产品品质的差异上,构成龙头公司的竞争壁垒。其中,三元正极改性工艺中最常用的为包覆、掺杂工艺,现对其原理及作用 做简要介绍:表面包覆可以有效稳定高镍材料的结构。表面包覆技术通过减小电极材料与 电解液的接触面积,从而降低材料表面杂质与电解液的副反应,提高三元正极材料表面的电子导电率,改善材料的循环稳定性。常见的表面包覆材料包含金属氧 化物、磷酸盐及其他稳定电极材料等。根据实验分析,表面包覆显著提升高镍材料的循环稳定性和热稳定性。对未 包覆NCM811和被Li2MnO3纳米层包覆NCM811的化学性能进行对比分析:(1) 包覆改进 NCM811 的锂离子扩散速率更高,因此表现更高的倍率性;(2)包覆改 进 NCM811 热分解温度为 256.2 度,高于纯 NCM811 的 242.6 度,说明包覆改 进有利于增强材料的热稳定性;(3)由于包覆工艺有效降低 NCM811 表面杂质与 电解液的反应,包覆后 NCM811 循环稳定性显著增强。掺杂改进工艺能显著提升高镍材料的循环稳定性。在三元正极材料晶格中掺 杂一些金属离子或非金属离子可以提高材料的电子导电率,提升三元材料的循环 稳定性,常见的掺杂元素为 Al、Mg、Ti、Zr 等。三元材料掺杂铜离子后,颗粒粒 径显著减小。通过实验证明,掺杂适量的铜离子后 NCM811 的循环性和倍率性显 著提高:1C 倍率下 100 次循环后的放电比容量由 129.1mAh/g 上升至 157.29mAh/g,容量保持率由 64.6%上升至 84.9%。

从各正极公司的专利累计申请数量来看,当升科技和巴莫科技无论是总专利 申请数还是发明专利申请数均积累深厚,而 14 年成立的容百因历史较短,专利数 量相对落后,但已经超过了成立时间更早的长远锂科和振华新材,正在快速追赶 当升和巴莫。厦钨新能源同样设立时间较短,现有专利大部分受让自厦门钨业, 但 20 年以来也表现出较好的专利增长势头。从各正极公司的研发投入来看,容百科技、当升科技、长远锂科总投入水平 相当,厦钨新能源高于对手,主要系公司同时在钴酸锂及三元材料两大领域布局, 其中以单位成本钴酸锂为主,产生较高的研发材料消耗费用。研发人员数量容百 科技超过 300 人,领先其他对手。研发人员平均薪酬容百、当升、长远锂科均在 20 万元/年水平左右,领先振华新材和厦钨新能源。