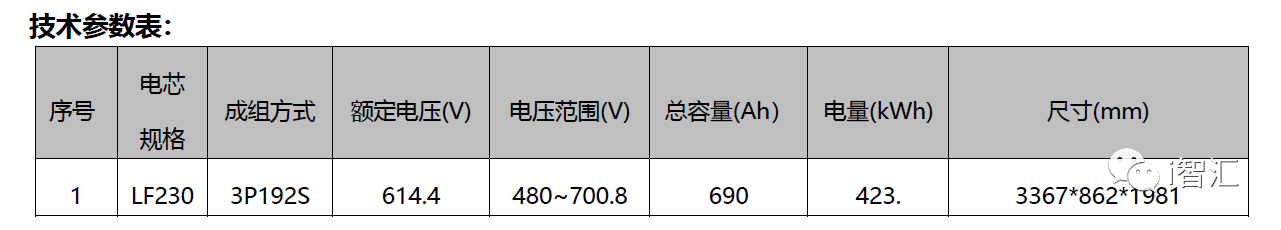

本文主要介绍新能源重卡配备的电池组。该项目电量为 423.936kWh,包括 12 个电池箱总成及相关功能附件。单个电池箱总成使用230Ah电芯组成的 1P16S 模组,每箱包含 1P16S 模组 3 个。

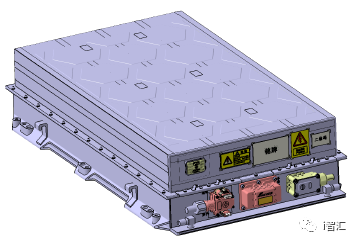

单个电池箱产品示意图

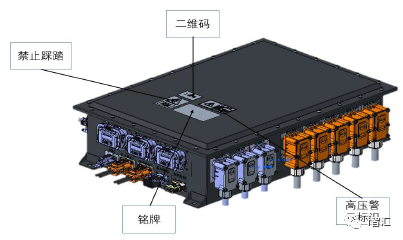

高压控制盒产品示意图

换电动力电池系统总成产品示意图(外围蒙皮未装)

电池管理系统指标

a) 电池系统储能装置电压计算与控制:采集模块上传的电池系统储能装置的所有单体电压,计算电池系统储能总电压并能够选出电池系统储能装置的最高单节电池电压及和最低单节电池电压及序号。并控制显示屏按要求显示。同时可以通过专用 CAN 口上传到汽车仪表总线。

b) 电池系统储能装置电流、漏电流检测和计算,接收主控本身或采集模块或绝缘模块上传的电池电流和绝缘模块漏电流采集电压,根据设定的分流器传感器额定参数,计算电池系统储能装置总电流和漏电流,并控制显示屏显示。同时可以通过专用 CAN 口上传到汽车仪表总线。

c) 电池系统储能的温度:接收采集模块上传的温度传感器温度,并由显示屏显示,也可以设定温度下传到各集模块用于风扇和加热控制。同时可以通过专用 CAN 口上传到汽车仪表总线。

d) 报警及其接口:可以设置过压报警点、过压切断点、欠压报警点、欠压切断点、互差均衡点、温度报警上限、最大充电电流、最大放电电流、额定容量、循环次数、SOC 初始化、系统时间。实时计算整组容量,并找出容量较低的电池向采集盒发出均衡命令,同时累计单节电池容量。均衡过程中接收采集盒返回的状态信息。随时给出电池系统储能装置整个系统的剩余容量。并控制显示屏显示。

e) 电池均衡功能:主机模块向采集模块发送均衡启停命令,采集模块根据命令进行均衡管理。

f) 参数设置功能:主机模块在每次上电开机或者在运行过程中每隔 30 分钟向采集模块 CAN 总线上发送,设置参数(电池单体上下限、电池单体额定电压、电池串联单体数、风扇开启温度、风扇停止温度、加热开启温度、加热停止温度),模块保存该设置参数到 EEPROM。通信接口:1 个 CAN-0 接口,与采集模块和内部通讯模块通讯;1 个 CAN-3 接口,与整车通讯;1 个 CAN-1(备用)和 1 个 CAN-2 接口,与充电机通讯(需符合各厂家协议要求)。

g) 绝缘检测功能:通过低频注入法对电池高压与车体之间的绝缘阻值进行检测,并将检测值通过 CAN上主机。

h) 系统的抗干扰能力:电池系统储能装置能满足车载状况的使用条件,包括振动,电磁干扰,高温差的变化。

i) 电池系统储能装置上电、下电是由 BMS 控制主正接触器、主负接触器及加热接触器等,BMS 正常上电完成,收到整车电池包发送闭合总正、总负接触器指令即闭合,收到断开指令即断开同时还需要发送相应状态指令给整车电池包。

j) 电池系统储能装置充电是由 BMS 收到充电机发送的 CC、CP、CC2 及慢充/快充连接的指令。

永磁同步电动机以永磁体提供励磁,使电动机结构较为简单,降低了加工和装配费用,且省去了容易出问题的集电环和电刷,提高了电动机运行的可靠性;又因无需励磁电流,没有励磁损耗,提高了电动机的效率和功率密度。

永磁同步电机主要由定子、转子和端盖等部件构成,定子由叠片叠压而成以减少电动机运行时产生的铁耗,其中装有三相交流绕组,称作电枢。转子可以制成实心的形式,也可以由叠片压制而成,其上装有永磁体材料。根据电机转子上永磁材料所处位置的不同,永磁同步电机可以分为突出式与内置式两种结构形式,图1给出相应的示意图。突出式转子的磁路结构简单,制造成本低,但由于其表面无法安装启动绕组,不能实现异步起动。

本文主要介绍新能源重卡用永磁同步电机。

1.主要技术参数

2.电气安装

电机有三个相电缆接口(U 相、V 相、W 相),一个低压控制接口和一个地线接口。本节介绍了电机的常见安装顺序和安装方法,最终的具体方案由客户确定。推荐的电气连接顺序如下:

1) 接地线连接;

2) 三相线连接;

3) 弱电信号线连接。

电机接地线必须接在专用的接地位置,另一端安装在车辆的适当位置。

电机低压信号线制作时应进行双绞和屏蔽处理。

电机传感器

电池是所有电器的供电单元,PDU对电池、电路起保护作用;

高压线束规格下降,用量减少,降本减重,在电压翻倍、充电功率增幅不翻倍的情形下,串联增加,高压线束电流变小。

SiC逆变器使得电源频率增加,电机转速增加,相同功率下转矩减小,体积减小。电机电压翻倍,相同功率下电流减半,因此铜线细(但匝数增加,因此用铜量未减小),电流密度小,转矩变小。若需提升功率,额定电流仅需从400V电机额定电流的一半开始增加。

充电枪有最大充电电流限制;

不同EV有不同的电池容量,均要实现相当的快充时间。

声明: 本网站所发布文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除。

能量密度:125-160Wh/kg

充放电能力:5-10C(20-80%DOD)

温度范围:-40℃—65℃

自耗电:≤3%/月

过充电、过放电、针刺、 挤压、短路、

撞击、高温、枪击时电池不燃烧、爆炸。

动力电池循环寿命不低于2000次,

80%容量保持率;

电池管理系统可靠、稳定、适应性 强,

符合国军标要求。